一、工程概況

案例工程為高層住宅小區(qū)項(xiàng)目,并設(shè)有地下車庫(kù)及配套用房等輔助設(shè)施,基礎(chǔ)形式多為樁筏基礎(chǔ)、筏板基礎(chǔ),并涉及獨(dú)立基礎(chǔ)、柱下條形基礎(chǔ);地下車庫(kù)底板、頂板、砼墻設(shè)置有后澆帶。筏板選用C35混凝土,抗?jié)B等級(jí)P6。頂板、墻、柱選用C35混凝土,抗?jié)B等級(jí)P6。后澆帶留設(shè)寬度800mm,選用高于兩側(cè)一個(gè)等級(jí)的摻膨脹劑無(wú)收縮混凝土澆筑。

二、對(duì)后澆帶的留設(shè)要求

1、對(duì)后澆帶的要求

1.1后澆帶是為在現(xiàn)澆鋼筋混凝土結(jié)構(gòu)施工過(guò)程中,克服由于溫度、收縮而可能產(chǎn)生有害裂縫而設(shè)置的臨時(shí)施工縫。該縫需根據(jù)設(shè)計(jì)要求保留一段時(shí)間后再澆筑,將整個(gè)結(jié)構(gòu)連成整體。

1.2在后澆帶構(gòu)造中,除圖中注明者外,后澆帶鋼筋應(yīng)該按貫通留筋。

1.3后澆帶的設(shè)置距離,應(yīng)考慮在有效降低溫差和收縮應(yīng)力的條件下,通過(guò)計(jì)算來(lái)獲得。在正常的施工條件下,參照《混凝土結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范》的相關(guān)規(guī)定施工。

1.4沉降后澆帶在主體封頂后,根據(jù)沉降記錄,由設(shè)計(jì)單位確認(rèn)后方可封閉;收縮后澆帶應(yīng)該在兩側(cè)混凝土齡期達(dá)到45d后方可封閉。

1.5后澆帶的寬度應(yīng)考慮施工簡(jiǎn)便,避免應(yīng)力集中。一般其寬度為70~100cm。根據(jù)本工程設(shè)計(jì)要求,后澆帶寬度800mm。后澆帶內(nèi)的鋼筋應(yīng)完好保存。

1.6地下室后澆帶必須采取覆蓋保護(hù)措施,凡因留置后澆帶而形成較大懸臂的部位應(yīng)加支撐,待后澆帶砼澆筑后強(qiáng)度達(dá)到100%時(shí)才能拆除。

1.7后澆帶填筑前必須全面進(jìn)行清理干凈。如地下室積水,應(yīng)抽排干凈并清除干凈該處余泥渣物,用水沖洗干凈后,方能澆筑砼。

2、后澆帶的留設(shè)

2.1后澆帶部位的模板支承體系應(yīng)以其兩側(cè)軸線為界,自成一獨(dú)立體系,同時(shí)又要確保與整體支承系統(tǒng)共同受力,即當(dāng)相鄰結(jié)構(gòu)施工時(shí),后澆帶部位的支承架參與整體支承系統(tǒng)共同受力,但當(dāng)相鄰結(jié)構(gòu)模板及支承架拆除后,后澆帶部位的支承架及模板獨(dú)立工作的性能不變,后澆帶兩側(cè)混凝土結(jié)構(gòu)與模板間應(yīng)不產(chǎn)生間隙,后澆帶混凝土澆筑后接縫平順。

2.2后澆帶部位的模板支承體系必須在后澆帶部位的砼達(dá)到設(shè)計(jì)要求的100%后,方可拆除,板部位的后澆帶模板支撐時(shí),兩側(cè)考慮采用鋼板網(wǎng),其安裝方法按常規(guī)操作。

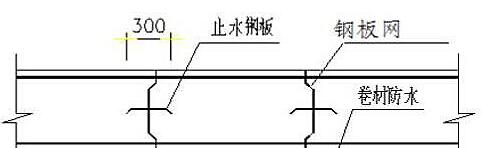

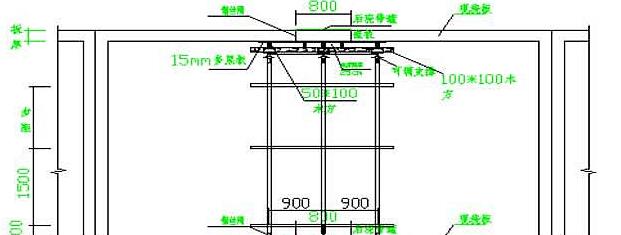

2.3地下室后澆帶施工中,底板、外墻后澆帶防水是兩個(gè)值得注意的問(wèn)題。為防止地下水產(chǎn)生突涌,采用對(duì)底板后澆帶處混凝土墊層施工進(jìn)行加厚、提高混凝土強(qiáng)度等級(jí),局部配筋等措施(見下圖)圖中①處附加筋為B16@200。

2.4基礎(chǔ)底板后澆帶支護(hù),如下圖所示

2.5由于施工中支模加固、混凝土澆搗等影響,極易造成護(hù)墻及防水層的破壞。為使外墻后澆帶施工縫處具有較好的防水性能,施工縫可做成凹凸形,并附加止水鋼板(見下圖)

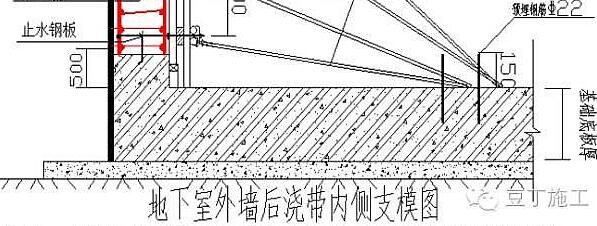

2.6地下室外墻后澆帶內(nèi)側(cè)支模具體做法如下圖所示:

2.7板面后澆帶

(1)板后澆帶的底模與支撐系統(tǒng)與兩側(cè)現(xiàn)澆板模板分離。后澆帶混凝土澆筑前,后澆帶位置的頂板模板與支撐系統(tǒng)不得拆除。模板支設(shè)方式見下圖示意:

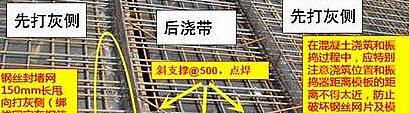

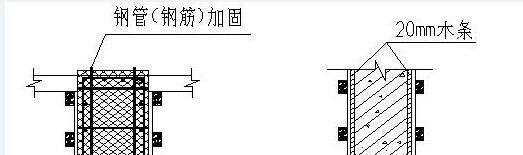

2.8后澆帶兩側(cè)垂直施工縫采用鋼絲網(wǎng)模板,鋼管(鋼筋)加固,并在豎向施工縫兩側(cè)處設(shè)置木條。以保證新舊混凝土銜接光滑平整。

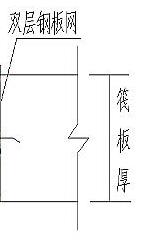

為預(yù)防采用一次性單層鋼板網(wǎng)而造成混凝土及混凝土漿流入后澆帶,不易清理。施工中采用以下做法:梁板底筋用與砼同成份水泥砂預(yù)制(條)塊(形如陰欄壩)來(lái)擱置底筋,避免混凝土從底筋下涌入后澆帶。對(duì)于墻和較深的梁(≥600mm),則采用雙層網(wǎng)作一次性模板,雙層網(wǎng)中一層為鋼板網(wǎng),一層則為細(xì)網(wǎng)眼鐵絲網(wǎng),兩層網(wǎng)片可事先綁扎固定在一起。雙層網(wǎng)用定型鋼筋支撐,定型鋼筋與底筋、面筋焊接固定。具體做法如下圖所示:

2.9混凝土澆筑28天后,下方模板與支撐方可拆除。為了避免工人誤拆后澆帶支撐架,架子與模板用黃黑相間顏色標(biāo)記。

2.10板后澆帶混凝土選用微膨脹混凝土。后澆帶應(yīng)一次澆筑,不宜設(shè)置施工縫。

2.11頂板后澆帶混凝土澆筑后應(yīng)及時(shí)養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不少于14天。要拆除后澆帶位置模板時(shí),要對(duì)后澆帶兩側(cè)現(xiàn)澆梁板結(jié)構(gòu)做好回頂。

3、施工縫的處理

3.1防止垃圾等雜物落入后澆帶內(nèi)的措施:施工縫處理并清理干凈后,應(yīng)在后澆帶兩側(cè)的板面上砌筑二皮磚墻,外側(cè)用磚砌體做成防水坎,然后在后澆帶的上面輔封蓋多層板,每邊超出磚墻20cm。避免以后施工過(guò)程中污染鋼筋及建筑垃圾掉入后澆帶內(nèi)。

3.2梁頭部位:在拆模后綁扎鋼筋之前,施工隊(duì)放線人員將梁頭位置在墻上彈出邊線,接著施工隊(duì)派專人用砂輪切割機(jī)配合使用鏨子將梁頭位置精確鑿出,要求鑿除多余的混凝土,混凝土表面的水泥膜、浮漿、松動(dòng)石子等,并清除干凈。

3.3后澆帶在澆灌前,應(yīng)將鋼筋除銹,調(diào)直理順,將接縫處的砼鑿毛,清除松石子和雜物,清洗干凈,保持濕潤(rùn),并刷純水泥漿一道。

3.4后澆帶在澆筑砼時(shí),振棒落振點(diǎn)先振兩側(cè),后振中間,多點(diǎn)輕振,搗實(shí)。后澆帶搗實(shí)后即抹平,清除余漿。

三、后澆帶的保護(hù)措施

1、底板后澆帶的臨時(shí)保護(hù)措施

1.1后澆帶空置期間,為防止雜物、污水進(jìn)入,可采取以下封閉措施:在底板后澆帶上側(cè)砌筑120mm寬、200mm高的磚帶,上部用膠合板或編織布全封閉。

2、混凝土墻后澆帶的保護(hù)措施

2.1墻體后澆帶內(nèi)側(cè)的保護(hù):墻體后澆帶采用膠合板加以全封閉,以防止雜物落入。

2.2頂板(樓面)后澆帶的保護(hù)措施:后澆帶封閉前,后澆帶位置的頂板模板不得拆除。個(gè)別需拆除的,需在28天后,并及時(shí)用鋼管回頂。

四、澆筑前的施工準(zhǔn)備

1、材料準(zhǔn)備

1.1澆筑后澆帶砼前應(yīng)提前和商品砼廠家聯(lián)系,特別注意配合比的砼強(qiáng)度等級(jí)和微膨脹劑的摻入。

2、機(jī)具準(zhǔn)備

2.1后澆帶位于基礎(chǔ)和墻體及梁的部位上采用振搗棒振搗,位于現(xiàn)澆板部位采用平板振搗器振搗。

3、技術(shù)準(zhǔn)備

3.1在施工前應(yīng)該注意砼配合比的情況,做好操作人員的交底工作,單獨(dú)做好鋼筋隱檢的工作,注意留置試塊。

4、作業(yè)條件

4.1滿足設(shè)計(jì)施工圖規(guī)定的時(shí)間,并在沉降觀測(cè)得到設(shè)計(jì)部門認(rèn)可后、監(jiān)理驗(yàn)收合格后方可進(jìn)行澆筑。

五、后澆帶施工工藝流程及施工方法

1、后澆帶施工工藝流程

拆除、清理后澆帶雜物→鋼筋除銹、整形、綁扎或補(bǔ)焊→模板支設(shè)→監(jiān)理驗(yàn)收→澆筑砼

2、后澆帶施工方法

2.1 拆除、清理后澆帶雜物:

(1)在現(xiàn)場(chǎng)施工時(shí),為了追求后澆帶留置位置的準(zhǔn)確和觀感,在后澆帶二側(cè)為鋼絲網(wǎng)和木方,現(xiàn)在施工時(shí)要將木方全部拆除,將多余的鋼絲網(wǎng)剔除。

(2)梁板后澆帶內(nèi)的流漿和多出的砼需鑿除干凈并鑿直,將原有的砼垃圾全部清理干凈方可進(jìn)入下道工序。

2.2鋼筋除銹和調(diào)直:

(1)鋼筋除銹包括將所有鋼筋全部除銹,基礎(chǔ)內(nèi)的鋼筋用長(zhǎng)把鋼絲刷進(jìn)行除銹;

(2)除銹后用水將后澆帶內(nèi)的鋼筋銹沖洗干凈;

(3)除銹后要將鋼筋彎曲的進(jìn)行調(diào)直,梁板內(nèi)的受力鋼筋需按設(shè)計(jì)要求進(jìn)行搭接和補(bǔ)焊,需增補(bǔ)的鋼筋要進(jìn)行增補(bǔ);

(4)經(jīng)監(jiān)理單位驗(yàn)收合格后,基礎(chǔ)除銹沖洗后要立即進(jìn)行澆筑,樓層后澆帶在砼澆筑前進(jìn)行沖洗,防止鋼筋二次銹蝕。

2.3 模板的支設(shè):

(1)地下室底板后澆帶清理完成后可直接澆筑砼,不需裝模。

(2)梁板及外墻等部位的后澆帶需先裝模板才能澆搗。

(3)模板的支設(shè)同原設(shè)計(jì)梁(墻)板尺寸,下部支撐必須頂緊,地下室外墻加固用對(duì)拉止水螺桿。

(4)樓層后澆帶的模板從下到上分層進(jìn)行,中間不能間斷。

2.4 后澆帶混凝土澆筑:

(1)混凝土澆筑前要將后澆帶內(nèi)雜物清理干凈,用水沖洗后刷純水泥漿一道。

(2)混凝土比設(shè)計(jì)高一個(gè)強(qiáng)度等級(jí)的微膨脹混凝土澆筑,振搗密實(shí)

(3)后澆帶在澆筑砼時(shí),振棒落振點(diǎn)先振兩側(cè),后振中間,多點(diǎn)輕振,搗實(shí)。后澆帶搗實(shí)后即抹平,清除余漿。

(4)為保證后澆帶混凝土在規(guī)定的齡期內(nèi)達(dá)到設(shè)計(jì)要求的強(qiáng)度,控制混凝土早期產(chǎn)生收縮裂縫,必須做好養(yǎng)護(hù)工作,并在混凝土澆筑完畢后12h進(jìn)行,養(yǎng)護(hù)時(shí)間應(yīng)不小于14d,水平梁板采用覆蓋麻袋澆水養(yǎng)護(hù),以保證砼體處于濕潤(rùn)狀態(tài)。

(5)在澆筑砼時(shí),專人專職巡檢縫底支模,是否有松動(dòng),暴裂、變形等現(xiàn)象。如有即停止?jié)仓瑢?duì)支模進(jìn)行搶修后再澆筑。

六、后澆帶施工應(yīng)注意問(wèn)題

后澆帶要嚴(yán)格按施工規(guī)范和設(shè)計(jì)要求進(jìn)行施工,施工中應(yīng)高度重視下列問(wèn)題:

1、后澆帶先澆混凝土完成后應(yīng)進(jìn)行防護(hù),局部應(yīng)覆蓋,四周用臨時(shí)欄桿圍護(hù),防止施工過(guò)程中污染鋼筋,保證鋼筋不被踩踏。堅(jiān)決避免后澆帶不設(shè)圍護(hù),踩彎鋼筋、鋼筋雜亂、建筑垃圾較多,不易清理的現(xiàn)象。

2、后澆帶澆筑混凝土前必須將整個(gè)截面按照施工縫的要求進(jìn)行處理,清除雜物、水泥薄膜、表面松動(dòng)的砂石和軟弱混凝土層,并將兩側(cè)混凝土鑿毛,用水沖洗干凈,充分保持兩側(cè)混凝土濕潤(rùn),一般不少于24小時(shí)。在表面涂刷水泥凈漿或混凝土界面處理劑后,及時(shí)澆筑混凝土。若兩側(cè)混凝土不鑿毛就澆注,容易使新老混凝土的粘結(jié)強(qiáng)度難以保證,處理不好就會(huì)在后澆帶兩側(cè)造成兩條貫空裂縫,極易滲水。

3、后澆帶混凝土澆筑時(shí),混凝土等級(jí)比原先混凝土提高一個(gè)等級(jí),并在混凝土中摻加防裂抗?jié)B劑,使用微膨脹水泥,可使其產(chǎn)生微膨脹壓力以抵消混凝土的干縮,溫差等產(chǎn)生的拉應(yīng)力,使混凝土結(jié)構(gòu)不出現(xiàn)裂縫,提高抗?jié)B能力。

4、后澆帶后澆混凝土一定要精心振搗密實(shí),注意澆水養(yǎng)護(hù)。避免因后澆混凝土用量較少,在后澆帶旁人工拌制混凝土,隨拌隨澆,嚴(yán)重影響了工程質(zhì)量現(xiàn)象地發(fā)生。

5、后澆帶部位的梁,板內(nèi)鋼筋不得切斷,該部位梁板內(nèi)的加強(qiáng)鋼筋應(yīng)嚴(yán)格按設(shè)計(jì)圖紙?jiān)O(shè)置。

6、后澆帶跨內(nèi)的梁、板在后澆帶混凝土澆注前,兩側(cè)結(jié)構(gòu)長(zhǎng)期處于懸臂受力狀態(tài),施工期間,本跨內(nèi)的模板和支撐不能拆除,必須待后澆混凝土強(qiáng)度達(dá)到設(shè)計(jì)強(qiáng)度值的75%以上后,方可按由上向下順序拆除。杜絕提前拆除后澆帶跨內(nèi)的模板和支撐,造成板邊開裂,使結(jié)構(gòu)承載能力下降。

7、在混凝土澆筑和振搗過(guò)程中,應(yīng)特別注意振搗器距離模板的距離,防止混凝土振搗中水泥漿嚴(yán)重流失,一般振搗器距離模板控制在40~50cm之間,為了保證混凝土的密實(shí)性,在鋼絲網(wǎng)片及模板處,較深的垂直施工縫處應(yīng)補(bǔ)用鋼釬人工搗實(shí)。

8、因后澆帶砼應(yīng)采用提高一個(gè)強(qiáng)度等級(jí)、早強(qiáng)、補(bǔ)償收縮的混凝土。施工前單獨(dú)申請(qǐng)混凝土配合比,施工中提前做好水泥、砂、石和外加劑及摻合料的進(jìn)場(chǎng)檢驗(yàn)和試驗(yàn)工作,及時(shí)申請(qǐng)混凝土配合比。澆筑時(shí)認(rèn)真計(jì)量,在混凝土澆筑時(shí)按規(guī)定留置標(biāo)養(yǎng)試件和同條件養(yǎng)護(hù)試件,用以檢驗(yàn)和證明后澆帶混凝土的強(qiáng)度。混凝土澆筑后應(yīng)重視其養(yǎng)護(hù)工作以提高混凝土的密實(shí)度和抗?jié)B性。

七、后澆帶質(zhì)量保證措施

1、專人管理

為了使后澆帶施工達(dá)到一次性合格的質(zhì)量目標(biāo),所有后澆帶的清理、鋼筋除銹、調(diào)直、模板的支設(shè)、砼澆筑等將派專人管理,并一直跟蹤至養(yǎng)護(hù)結(jié)束。

2、后澆帶混凝土的養(yǎng)護(hù)措施

為保證后澆帶混凝土在規(guī)定的齡期內(nèi)達(dá)到設(shè)計(jì)要求的強(qiáng)度,控制混凝土早期產(chǎn)生收縮裂縫,必須做好養(yǎng)護(hù)工作,并在混凝土澆筑完畢后12h進(jìn)行,養(yǎng)護(hù)時(shí)間應(yīng)不小于14d,水平梁板采用覆蓋麻袋澆水養(yǎng)護(hù),以保證砼體處于濕潤(rùn)狀態(tài)。

八、后澆帶安全與文明施工注意事項(xiàng)

1、作業(yè)人員必須嚴(yán)格遵守勞動(dòng)保護(hù)規(guī)定,正確佩帶和使用個(gè)人防護(hù)用品。

2、作業(yè)人員必須嚴(yán)格執(zhí)行安全技術(shù)交底和班長(zhǎng)班前講話要求。

3、交叉施工時(shí),要有可靠的防護(hù)措施,不得傷害他人,也避免被他人傷害。

4、任何作業(yè)人員不得擅自拆動(dòng)施工現(xiàn)場(chǎng)的腳手架、防護(hù)設(shè)施、安全標(biāo)志和警告牌,如必須拆動(dòng)時(shí)須經(jīng)施工負(fù)責(zé)人允許方可。

5、作業(yè)人員不得隨意拋灑施工垃圾和排放污水等人為造成的環(huán)境污染。

6、作業(yè)人員除必須執(zhí)行作業(yè)時(shí)間限制外,在作業(yè)過(guò)程中應(yīng)該自覺減少和消除嘈音。

7、作業(yè)人員要堅(jiān)持文明施工,個(gè)人行為要適應(yīng)CI形象管理要求。

8、拆除樓頂模板時(shí)應(yīng)該一邊拆支撐一邊拆模板,禁止一次性拆完支撐。未澆筑的樓層后澆帶頂面應(yīng)覆蓋嚴(yán)密,防止物體從后澆帶中墜落傷人。